Contexte

Une usine décide de lancer un nouveau modèle de voiture… Choix pour lequel se posent des questions de faisabilité en matière de production. Les équipements sont-ils adaptés pour accueillir un véhicule de taille plus importante ?

Problématique

Le problème intervient notamment du coté du process ainsi que de la capacité géométrique des installations. Et aucun plan de la chaîne de traitement de surface n’est à jour. Il nous faut réaliser les relevés de l’ensemble du tunnel : du stade de dégraissage jusqu’à la cataphorèse soit 11 stades au total.

Données du projet

- Chaîne de bains de traitement de surface

- Longueur totale de la chaîne scannée 220 m

- 11 bains de 20 m chacun environ

Objectifs

- Étude d’interférence dynamique entre les équipements existants et le convoyage de nouvelles carrosseries

- Substituer une simulation numérique au passage de gabarits réels

Besoins exprimés

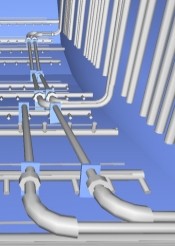

- Modèle 3D de l’encombrement des équipements des bains et des inter-stades

- Format final de modélisation : STL

Contraintes

- Interventions pendant les arrêts programmés uniquement

Nos réponses

Les différents bains ont été vidés suivant le planning des arrêts programmés et ce, pour une durée moyenne de 5 heures chacun. Généralement, deux d’entre-eux peuvent être vidés le même jour ; cela nous a permis de scanner deux stades en l’espace d’une journée. Pour certains arrêts, seul un bain pouvait être vidé en une journée. Au total, il y a eu 8 interventions.

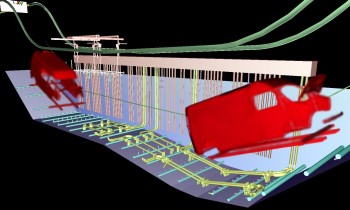

La cuve cataphorèse (la plus chargée en équipements et la plus longue) a été scannée la première avec un système à mesure de déphasage extrêmement rapide : 500 000 points saisis à la seconde. Cette option avait été retenue de par la taille du bain ; la chaîne était à l’arrêt et le bain vidé. Une fois le modèle 3D de l’encombrement réalisé, il a été exporté au format STL pour s’intégrer aux logiciels du bureau d’études qui simulent en dynamique, le passage d’un nouveau véhicule.

Un contrôle sur gabarit réel (c’est-à-dire scanné hors de la chaîne) a aussi été réalisé ; les sur-dimensions par rapport aux véhicules actuels ont été ajoutées informatiquement en 3D. Pour des raisons de confidentialité, nous avons volontairement flouté l’image ci-dessus.

La seconde campagne de mesures concernait les 10 stades en amont de la cataphorèse. L’ensemble des bains ont été scannés avec une résolution moyenne d’un point tous les 15 mm pour de permettre modéliser tous les équipements susceptibles d’interférer avec les nouveaux véhicules (rampes d’aspersion inter-stades, fonds de cuves, équipements extérieurs, cuves, etc.). La précision finale demandée était de +/- 10 mm sur l’encombrement. La fibre neutre du convoyeur sur lequel sont accrochées les carrosseries a quant à elle, été extraite de l’extrusion des rails de convoyage à une précision de 5 mm (une précision accrue au niveau de la fibre neutre justifiée par la simulation numérique qui ne fait que copier le passage d’une carrosserie pendant la production). Les nouvelles carrosseries en projet sont désormais pendues aux deux rails convoyeurs et transitent dans chaque bain du fait de la prise en compte du modèle 3D, mais aussi des phénomènes cinématiques dus au liquide par les logiciels dédiés du bureau d’études.

Contrairement au passage d’un gabarit réel, le gabarit numérique permet de travailler à distance, sur un nombre illimité de véhicules-projet. Avantages : il ne nécessite pas la construction d’une carrosserie à l’échelle pour chaque modèle, ni le vidage de chaque bain pour vérifier les éventuelles interférences et donc l’arrêt prolongé de la chaîne.

|

|

|

Le remontage numérique des bains et le passage d’un gabarit informatique a été jugé rentable, le même constructeur nous ayant demandé de faire des scans sur un second site.